La gestione delle operazioni di pulizia delle attrezzature, e delle macchine irroratrici in particolare, è un argomento spesso poco considerato, anche se in realtà si tratta un’operazione fondamentale per due motivi principali: in primis, mantenere in buono stato la propria attrezzatura di lavoro permette di preservarla al meglio nel tempo e nelle migliori condizioni, prevenendo quindi danni da usura/degrado; in secondo luogo, in concomitanza a questo aspetto più pratico, vi è la problematica dell’inquinamento ambientale: si parla infatti in questo caso di un particolare inquinamento, detto “puntiforme”: consiste nella contaminazione da parte di prodotti fitosanitari, una superficie limitata e ripetuta sistematicamente nel tempo.

L’inquinamento puntiforme derivante da agrofarmaci è potenzialmente più elevato tanto più il prodotto utilizzato è concentrato e/o i quantitativi dispersi sono considerevoli.

Le operazioni che da questo punto di vista possono aumentare il rischio di inquinamento puntiforme sono le fasi di riempimento e di pulizia della macchina irroratrice e la gestione dei prodotti reflui/residui de trattamento stesso.

Come già ricordato, una buona pulizia delle macchine irroratrici ogni volta che si conclude/si interrompe un trattamento è fortemente consigliato al fine di preservare nel miglior stato possibile i singoli componenti, quali tubazioni, sistemi di regolazione, valvole, ugelli, pareti interne ed esterne dei serbatoi e così via, dal contatto con gli agenti chimici che, soprattutto in alcuni casi, possono essere particolarmente aggressivi e danneggiare in modo più o meno grave i componenti della stessa.

È quindi una regola che rientra nella buona pratica quella di attuare una corretta manutenzione dei mezzi di lavoro.

A maggior ragione, nel caso in cui il trattamento con un certo tipo di prodotto fitosanitario sia stato completato e si preveda un successivo utilizzo dell’attrezzatura impiegando però un altro tipo di prodotto (ad esempio prima un erbicida ed a seguire un fungicida, e via dicendo), è molto importante garantire un’adeguata pulizia interna dell’irroratrice affinché non si verifichino fenomeni di incompatibilità fisico-chimica tra prodotti diametralmente opposti.

Allo stesso modo, l’impiego della macchina irroratrice su una coltura diversa da quella trattata in precedenza, se effettuato senza prevedere un’adeguata pulizia dell’attrezzatura, può determinare pericolosi fenomeni di fitotossicità (ad esempio, l’utilizzo di un prodotto erbicida selettivo nei confronti di una determinata coltura non è scontato che lo sia anche per un’altra).

In ultimo, anche la contaminazione esterna della macchina irroratrice, spesso molto sottovalutata, se non rimossa in modo adeguato alla fine di ogni applicazione, oltre a produrre facilmente fenomeni di intasamento degli ugelli dovuti all’accumulo e all’essiccazione della miscela utilizzata, è in grado di aumentare considerevolmente il rischio di contaminazione ambientale (a causa, ad esempio, delle piogge che possono dilavare i residui accumulatisi sulle parti esterne della macchina) e l’esposizione a prodotti tossici e nocivi sia per l’operatore o chiunque per lui che entri in contatto con la macchina contaminata.

La pulizia dell’irroratrice è fortemente consigliabile farla in quelle aree di terreno dove non vi sia il rischio di inquinare le acque superficiali e/o di falda, considerando sempre che la procedura di pulizia dell’irroratrice non deve provocare mai il superamento del livello massimo di dosaggio del prodotto fitosanitario ammesso in etichetta.

Quando invece non è in alcun modo possibile effettuare il risciacquo dell’attrezzatura direttamente in campo, è necessario organizzare un’area appositamente attrezzata per il corretto svolgimento dell’operazione; per poter prevenire al massimo i fenomeni di inquinamento puntiforme è indispensabile che l’area in cui si effettua il lavaggio delle attrezzature sia pavimentata e possibilmente dotata di un sistema per la raccolta delle acque contaminate con i prodotti chimici in un apposito serbatoio per poterle smaltire secondo le buone pratiche e nel rispetto della normativa vigente.

Cifo, da sempre al fianco degli agricoltori, anche in questa situazione propone una valida soluzione: il prodotto Tecnosan è stato appositamente formulato per essere utilizzato durante le operazioni di lavaggio e pulizia delle attrezzature impiegate, raccomandato soprattutto per quei macchinari la cui pulizia risulta particolarmente difficoltosa.

Nel particolare, il formulato Tecnosan è in grado di svolgere due attività allo stesso tempo diverse e complementari nei confronti delle impurezze. In un primo momento il prodotto agisce ossidando le molecole organiche, e successivamente esplica la sua azione pulente delle superfici delle attrezzature. Un semplice risciacquo dopo il lavaggio è sufficiente per eliminare ogni traccia di prodotto, permettendo così di ottenere attrezzatura pulite a fondo ed esenti da sostanze indesiderate.

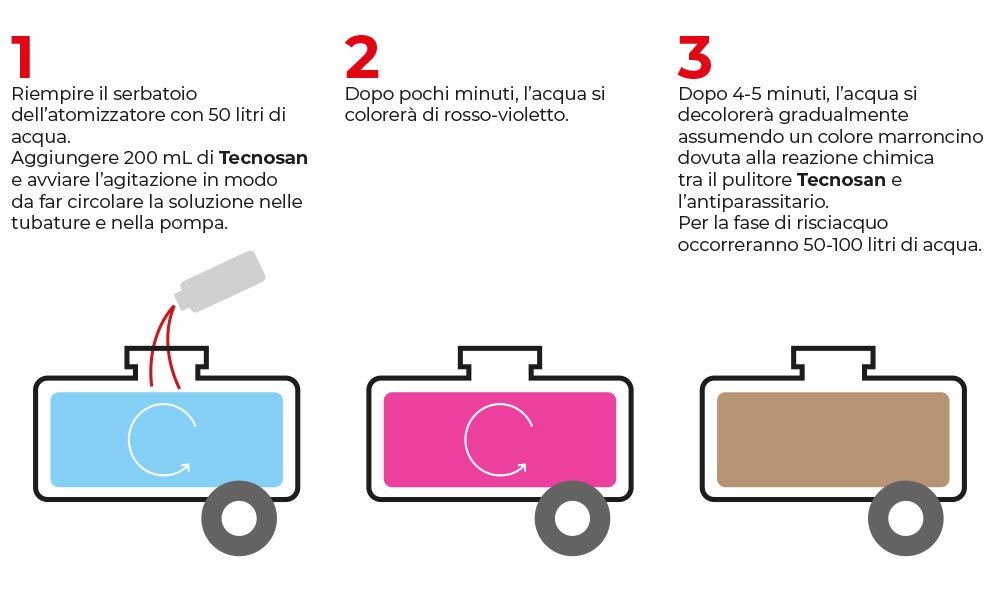

Metodo di applicazione: inserire circa 50 L di acqua nel serbatoio dell’atomizzatore. Si consiglia di utilizzare acqua non troppo fredda. Aggiungere 200 mL di Tecnosan.

A questo punto, azionare l’agitatore in modo che la soluzione circoli attraverso le tubazioni e la pompa, fino ad ottenere il lavaggio completo delle pareti interne del serbatoio.

L’acqua si colorerà di rosso – violetto e gradualmente decolorerà assumendo un colore marroncino. Il cambiamento di colore è dovuto alla specifica azione del prodotto che ha esaurito la sua funzione pulente. Azionare l’irroratrice in modo da pulire anche gli ugelli.

Successivamente, si consiglia di eseguire un abbondante risciacquo di tutta l’attrezzatura con acqua pulita.

Tra i vantaggi nell’uso di Tecnosan ricordiamo:

- Meno spreco di acqua

- Minor tempo per le operazioni di pulizia

- Sicurezza del trattamento successivo al lavaggio